Время делать кайдзен

Производительность труда в большинстве российских компаний пока в разы ниже, чем в западных. По той, возможно, причине, что у нас сильно недооценивают необходимость совершенствования внутренних процессов на предприятии и снижения затрат. А вот если каждый день что-то улучшать — будь то организацию труда или деталь машины, производительность будет неуклонно расти. В кризис самое время встать на путь оптимизации — например, по японской системе кайдзен. А затем уж не сходить с него…

Система кайдзен (от японских слов: kai — изменение и zen — хороший), предполагающая постоянное стремление к совершенствованию на каждом рабочем месте, — основа любой эффективной производственной системы. Данную систему давно применяют такие компании, как Toyota, Nissan, Honda, Canon, Panasonic и др.

Если предприятие только начинает внедрять кайдзен без внешних инвестиций, то обычные результаты, которых можно достичь через короткое время, — это сокращение срока выполнения заказа в 5—10 раз, рост производительности труда на 50—200 процентов, снижение затрат на 10—30 процентов, снижение брака на 30—80 процентов. Именно то, что нужно сегодня почти всем российским предприятиям.

«Кстати, термин „кризис“ китайцы, например, пишут двумя иероглифами — „опасность“ и „возможность“, — напоминает директор екатеринбургского Центра «Оргпром» Алексей Баранов. — Воспринимать кризис и нам надо как долгожданную возможность внутренне усовершенствоваться, возможность, без которой мы бы ещё десятки лет почивали на лаврах бесплатного сырьевого счастья. Если мы хотим стать сверхдержавой — надо научиться работать эффективно. А пока же у нас производительность труда и организация управления производством — на уровне слаборазвитых экономик».

Всё началось с Toyota

Бережливое производство появилось на Toyota как раз в условиях кризиса. В конце 40-х годов прошлого века экономика Японии была в коллапсе, склады затоварены, а спрос упал на 30—40 процентов.

«Иностранных инвестиций в экономику Японии тогда почти не было, и японцы были вынуждены выживать, используя то, что имели, — говорит Алексей Баранов. — В это время и зародилась TPS (Toyota Production System), называемая сейчас в мире Lean Manufacturing, кайдзен или бережливое производство, которая стала спасением в условиях жесточайшего дефицита ресурсов, поскольку основывалась на более полном использовании ресурсов внутренних».

В основе кайдзен — бережливость и непрерывный поиск новых источников экономии и улучшения. Так, рядовые сотрудники компании Toyota за год вносят тысячи изменений в производственные процессы: ведь какой бы совершенной ни была новая техника, всегда найдутся умельцы, которые её со временем усовершенствуют. Причём в совершенствовании участвуют все — от уборщицы и разнорабочего до президента. «Улучшением бизнес-процессов занимаются не специально выделенные люди в специально отведённые для этого часы, а каждый работник, ежедневно и мелкими шагами», — говорит Алексей Баранов.

Когда в 1988 году на заводе Toyota в США произошёл очередной циклический спад и на треть упал спрос на продукцию, не уволили ни одного сотрудника. Молодёжь, которая в основном работала на конвейере, занялась повышением квалификации, а старшее поколение пошло в команды кайдзен — подумать над тем, как улучшить процессы. Словосочетание «человеческий фактор» в компании Toyota не употребляется в негативном смысле, как обычно у нас, а означает «главное конкурентное преимущество», говорит Алексей Баранов.

Принципы кайдзен давно распространились по всему миру, их используют компании-лидеры в самых разных областях бизнеса. Эти компании развиваются, казалось бы, очень медленно, в них практически не происходит резких смен организационной структуры, методов принятия решений и т. д. Но зато, в соответствии с принципами кайдзен, это развитие не останавливается никогда. Малые улучшения накапливаются столь же постепенно, сколь и неизбежно.

Экс-директор тайваньского завода Toyota, тренер-консультант Toyota Engineering Corporation Кэйсукэ Одзава на одном из форумов по бережливому производству отметил: «Для того чтобы получать постоянную прибыль, предприятие может идти разными путями. Можно поднять цену, но конкуренция ограничивает эту возможность, можно получать комплектующие по льготной цене, но не со всеми партнёрами удаётся договориться. Оптимальный путь — использовать внутренние резервы предприятия, для того чтобы максимально снизить себестоимость и повысить конкурентоспособность. Это означает постоянно совершенствовать систему производства продукта».

Новаторы на рабочем месте

В России уже есть предприятия, которые внедрили или начинают внедрять систему кайдзен или такие её элементы, как систему предложений. Среди них — ООО «Петро» из Санкт-Петербурга, входящее в группу компаний Japan Tobacco International. В 2008 году две тысячи сотрудников ООО «Петро» подали 3 068, а за десять месяцев 2009 года — 1 415 предложений.

В России уже есть предприятия, которые внедрили или начинают внедрять систему кайдзен или такие её элементы, как систему предложений. Среди них — ООО «Петро» из Санкт-Петербурга, входящее в группу компаний Japan Tobacco International. В 2008 году две тысячи сотрудников ООО «Петро» подали 3 068, а за десять месяцев 2009 года — 1 415 предложений.

«Систему предложений в том виде, как определяет её кайдзен, мы внедрили семь лет назад, — рассказывает Константин Озеров, администратор отдела поддержки бизнеса, председатель комитета Системы предложений компании „Петро“. — Один из важнейших принципов кайдзен — непрерывное совершенствование во всём — технологиях, организации, условиях и безопасности труда. В нашем случае это достигается в том числе за счёт Системы предложений, в рамках которой любой сотрудник может подать предложение по улучшению любого аспекта деятельности предприятия. Через Систему предложений мы пытаемся вовлечь каждого в процесс управления работой предприятия».

Подразделения Japan Tobacco International работают в разных частях света, и везде система действует одинаково эффективно. Размер предприятия не имеет значения: в составе компании есть как крупные производства, где работает более тысячи человек, так и совсем маленькие — со штатом около 50 человек. Активность сотрудников в рамках Системы предложений везде практически одинаковая. В небольших коллективах, конечно, легче убедить каждого сотрудника подавать предложения, потому что здесь лучше виден индивидуальный вклад, предложению до внедрения нужно пройти меньше ступеней оценок и согласований. Быстрее сотрудник получает и обратную связь.

В любом случае, маленькое или крупное улучшение, на своём рабочем месте или у соседа, предложение будет рассмотрено и, если стоящее, — внедрено.

Вместе весело творить

«У нас этот процесс только набирает силу, — говорит Константин Озеров. — Если на фабриках компании в Японии каждый работник в среднем подаёт в год 20—30 предложений и больше, то у нас на предприятии в среднем поступает 1,5 предложения от каждого сотрудника. Но это в среднем. Есть активисты, которые подают 50—60 предложений и более».

Каждый год всё больше сотрудников вовлекаются в процесс разработки предложений. Примерно треть из них — технические. Есть ещё категории «улучшение условий труда», «безопасность труда», «учёт и контроль процесса», «экономия материалов и природных ресурсов», «передача информации» «имидж компании». Рядовой работник часто лучше видит несущественные, на первый взгляд, детали. Например, в рамках категории «модификация оборудования» сотрудники «Петро» усовершенствовали механизм подачи клея, установили дополнительный датчик, изменили конструкцию вибролотка. К таким же небольшим техническим предложениям можно отнести: изменение конструкции крепления кожухов, позволяющее быстрее их снимать; нанесение нумерации на видное место деталей, чтобы скорее искать новые запчасти; или регистрацию проблем в электронных базах данных при проведении профилактических работ для увеличения эффективности их работы. Всё, что помогает экономить время, ресурсы, снижает вероятность получения даже микротравм, — повод для разработки предложений, которые должны быть внимательно изучены руководителями всех служб. Причём этот опыт далее внедряется на всех предприятиях Japan Tobacco International, где есть аналогичное оборудование.

«Начиная с 2009 года наша фабрика вышла на новый уровень по разработке и подаче предложений, — говорит Константин Озеров. — Если в прошлые годы мы наблюдали значительное количество небольших предложений, например, по организации рабочего пространства, вопросам административного характера (работы столовой, гардероба, корпоративного транспорта), то теперь большее внимание уделяется очень серьёзным проектам, связанным с управлением технологическими процессами, модификацией оборудования, безопасностью труда».

Предложения стали настолько сложными, что их разработка требует привлечения опыта целых коллективов авторов из разных подразделений. Например, лучшим предложением 2008 года на ООО «Петро» признан проект по модификации подъёмного транспортёра блоков сигарет, поданный сотрудниками нескольких подразделений предприятия. Вместо механического толкателя блоков на конвейерную ленту изобретатели предложили использовать подвижный подъёмник, который при помощи присосок с вакуумом сам поднимает блоки и укладывает их на конвейерную ленту. Для разработки и внедрения предложения понадобились глубокие знания в области автоматики, механики, особенностей сигаретного оборудования. В 2009 году другая команда механиков придумала, как использовать сжатый воздух при вставке купонов (вкладышей с различной информацией) в пачки. Предложенное ими решение оказалось не дорогим, но очень эффективным.

Предложения стали настолько сложными, что их разработка требует привлечения опыта целых коллективов авторов из разных подразделений. Например, лучшим предложением 2008 года на ООО «Петро» признан проект по модификации подъёмного транспортёра блоков сигарет, поданный сотрудниками нескольких подразделений предприятия. Вместо механического толкателя блоков на конвейерную ленту изобретатели предложили использовать подвижный подъёмник, который при помощи присосок с вакуумом сам поднимает блоки и укладывает их на конвейерную ленту. Для разработки и внедрения предложения понадобились глубокие знания в области автоматики, механики, особенностей сигаретного оборудования. В 2009 году другая команда механиков придумала, как использовать сжатый воздух при вставке купонов (вкладышей с различной информацией) в пачки. Предложенное ими решение оказалось не дорогим, но очень эффективным.

Сотрудники охотно творят вместе — так, например, три человека в отделении подготовки табака на фабрике «Петро» в октябре 2008 года подали 185 предложений, а в декабре того же года — уже почти 300 предложений. Кстати, на предприятиях Японии подача предложений от коллективов авторов приветствуется больше всего.

Если знаешь, подскажи как!

Если знаешь, подскажи как!

Сейчас на «Петро» внедряется примерно 35 процентов всех предложений. Вся работа с ними в компании идёт открыто. И если руководитель не примет сразу полезное предложение, а потом возникнет ситуация, когда оно могло бы пригодиться, об этом будет знать не только он. В будущем планируется наладить систему подачи предложений через интранет-портал компании.

Авторы внедрённого предложения получают от компании материальное вознаграждение, которое выплачивается неукоснительно и сразу. Премии небольшие — 300, 600 и 1 500 рублей. Однако, как показывает многолетний опыт, куда большее значение в этом процессе имеет моральное удовлетворение, а не материальная заинтересованность.

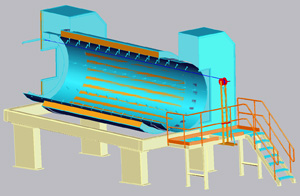

«Сумма, которую наше предприятие уже выплатило своим рационализаторам в текущем году, заметно выросла по сравнению с 2008 годом. Для людей это очень важный показатель приверженности руководства предприятия внедрению инноваций, — считает Константин Озеров. — Все подавшие предложения получают благодарственные письма от руководства. А авторы лучшего предложения в регионе по итогам ежегодного конкурса отправляются в командировку за рубеж на глобальную конференцию по улучшениям [проводится в Токио — прим. авт.]». Например, этим правом в 2008 году воспользовался Анатолий Цыбро, директор службы подготовки табака ООО «Петро», автор проекта конструкции для безопасной чистки и технического обслуживания барабанов соусирования табака, которая позволяет избежать падений и травм персонала при проведении работ внутри барабана (на фото). Его предложение было признано лучшим в масштабах всей компании.

Специального отдела, который бы подсчитывал эффективность от внедрения предложений, в компании нет — это было бы слишком затратно. Смысл идеи: «Если ты знаешь, подскажи как!». Улучшения могут быть небольшими, каждое из них по отдельности, возможно, не так заметно, но их совокупный эффект весьма значительный.

Константин Озеров говорит, что в «копилке» Системы предложений «Петро» уже более 60 предложений, которые он подал сам или в соавторстве. Значительная часть их внедрена. «Если я не буду показывать пример, как поведу за собой?» — улыбается Константин.

Редкая птица

В России предприятий, где введена система кайдзен, всего несколько сотен, и это в основном крупные компании — «Русал», Группа ГАЗ, КАМАЗ. Но говорить о широком применении системы пока рано. Многие руководители всё ещё недооценивают значимость «маленьких» улучшений, не хотят выделять деньги для мотивации сотрудников и значительно больше внимания уделяют продажам и маркетингу, чем совершенствованию производства.

«Кто-то прочитал книгу по бережливому производству, кто-то сам понастроил потёмкинских деревень, кому-то надо было для галочки отчитаться (мол, 100 процентов внедрили) — это двоечники, которые не поняли суть, — объясняет причины неудач директор Центра «Оргпром» Алексей Баранов. — Нельзя кайдзен внедрить и поставить на этом точку, это бесконечный процесс непрерывного совершенствования. Хотя это и не исключает быстрых результатов».

Система оплаты труда на большинстве предприятий в России также не способствует внедрению кайдзен — рабочим даже на автоматизированных и полуавтоматизированных участках нередко платят сдельно — эта «привычка» осталась ещё с советских времен. А любой станочник, например, знает свою технику значительно лучше, чем технолог или даже конструктор. Да и смекалка есть. Вот и увеличивает выработку оборудования, на котором работает, против того, что указано в техпаспорте. Совершенствования эти нигде не зарегламентированы, потому что рабочему выгоднее скрывать их, чем отдавать свою разработку в обмен на разовое вознаграждение. Были случаи, когда рабочие увеличивали производительность на своей операции в сто и даже тысячу раз. Нередко это может быть просто небезопасно, часто ведёт к браку, который выявится уже позднее. На тех же предприятиях за рубежом, где действует сдельная оплата труда, кайдзен не применяется.

Другое дело, если на предприятии действует повременная система оплаты труда плюс система мотивации, а весь труд нормирован, как это принято в большинстве западных фирм. То есть при внедрении изобретения фонд оплаты труда не меняется, а объём выпуска растёт.

Кризис — это пусть к совершенству

Производительность труда в России в некоторых отраслях в 30 раз ниже, чем в США и странах Евросоюза.

«Но спросите руководителей, почему так, — и почти все в качестве главных проблем, препятствующих повышению эффективности труда, укажут на дефицит инвестиций и недостаток квалифицированных кадров. Всё перевёрнуто с ног на голову! — говорит Алексей Баранов. — Дефицит кадров — это следствие низкой производительности труда, а сладкое слово „инновация“, которое мы практически ежедневно слышим по телевидению и встречаем в интернете, ассоциируется у большинства руководителей с закупкой новой техники, строительством новых заводов — то есть с инвестициями, а также с достижениями материаловедения, новых наукоёмких технологий. Нанотехнологии и любые технологические инновации — дело хорошее, но они не формируют долгосрочных преимуществ — всё это доступно и конкурентам. Однако инновации — это нововведения, связанные не только с достижением технологии, но и с организацией труда и управления. Необходимо научиться видеть и включать внутренние резервы эффективности, совершенствуя процессы через формирование нового трудового и инновационного поведения. Понимание этого у большинства руководителей отсутствует, хотя в период экономического спада именно безынвестиционные методы повышения эффективности способны обеспечить конкурентное преимущество. Нужно использовать кризис как возможность для развития, а конкуренты пусть „пьют воду из-под крана“».

Алексей Баранов считает, что повышение эффективности и снижение затрат должно осуществляться на предприятиях всех уровней и в государственном масштабе: «Такие проекты, как, например, «Северный поток» или Олимпийские объекты в Сочи, можно было бы построить на 10—20 процентов дешевле, сократив количество дефектов на 50 процентов, а сроки на 20—30 процентов. Но на XVI ежегодном международном саммите по бережливому производству, который состоялся этим летом в Манчестере (Великобритания), мы с коллегой были единственными представителями из России. Больше никого эта тема не заинтересовала! Даже в кризис российским строителям было недосуг искать у себя внутренние резервы эффективности».

Справка STRF.ru:

Как работает Система предложений в ООО «Петро» (компания Japan Tobacco International):

1. Предложение подаётся на бланке определённого формата (его можно взять на стойках на входе в цех или в столовую). Сотрудник заполняет форму и опускает в коллектор предложений.

2. К рассмотрению принимаются все без исключения предложения. В базу данных вводится любое предложение по факту его подачи.

3. Предложение направляется руководителю структурного подразделения, которого оно касается. Руководитель или эксперт этого подразделения пишет своё заключение — стоит или не стоит внедрять, и передаёт в комитет по предложениям.

4. Комитет по предложениям состоит из координаторов, которых назначает руководитель каждого подразделения. Координатором может быть работник любого ранга, кроме руководителя подразделения. Комитет собирается ежемесячно, обсуждает каждое предложение и принимает окончательное решение: внедрять или не внедрять.

5. Автор предложения получает благодарственное письмо от руководства независимо от того, принято или не принято к внедрению предложение.

6. Если предложение принимается, автор (или коллектив авторов) получает премию. Есть определённая сетка, по которой оценивается предложение. Авторы получают премии в размере 300, 600 и 1 500 рублей.

7. Если принимается решение о внедрении эффективного технического новшества, то опыт распространяется на всех аналогичных участках компании.

Автор: Эльви Усманова