Как же делают «Тойоты»: все секреты японских мастеров (+видео)

Вы слышали такие слова, как андон, муда, каракури и пока-йоке? «Авто Mail.Ru» посетил завод Toyota и узнал о целой философии создания японских машин. Пока других производителей лихорадит от «кризисной чумы», Toyota пирует в Санкт-Петербурге: завод в Шушарах расширяет площади, наращивает мощности и собирается запустить RAV4!

Причина столь успешного развития завода лежит в производственной системе TPS (Toyota Production System), ключевые положения которой были сформулированы более 60 лет назад, а также философии Toyota Way — системе ценностей, поведенческих норм и методов, в основе которых лежат принципы уважения к людям (Respect for people), наставничества, командного духа и постоянного совершенствования (Kaizen). Что это такое — мы вам сейчас и расскажем.

Одна из целей «кайдзена» — повышение эффективности производства. Допустим, оператору неудобно брать деталь. Чтобы решить эту задачу, рабочая группа, следуя принципу Genchi Genbutsu, идет на место, чтобы увидеть реальную ситуацию своими глазами. Далее проводится детальный анализ, в ходе которого и выявляются все отклонения, например, комплектующие неудобно расположены, либо сам оператор делает ошибки. «Кайдзен» важен для людей, занятых рутинной работой, для них это возможность реализовывать себя. Таких рабочих руководство ценит порою выше, чем инженеров — практический опыт куда ценнее знаний профессионала, не работавшего на производстве.

-

Раньше при доставке бочек использовались тележки с плоским полом. Посетив завод во Франции, рабочие увидели, что тележку можно оборудовать направляющими роликами для упрощения погрузочных операций.

-

Изначально сотрудники инспекции жаловались, что им плохо видно, как работают фароомыватели. Решением проблемы стала установка зеркал.

-

Станцию подсборки потолка переместили к конвейеру. Для этого пришлось уменьшить размеры стеллажей и сделать подиум, чтобы они не выпирали в коридор. Теперь оператор не мучается с разгрузкой тележек, пересекая несколько раз проезжую часть и заставляя ждать водителей электрокаров.

Именно для этого и созданы «Кружки контроля качества» — группы сотрудников, предлагающие оптимизацию своего рабочего процесса. Каждый кружок качества состоит из 5-7 сотрудников одного цеха, а также наставника. Лучшие кружки регулярно посещают международные конференции в Японии и Европе, чтобы поделиться своими идеями с коллегами из других заводов. Потому что японский принцип Yokoten подразумевает обмен опытом и распространение информации как между сотрудниками одного предприятия, так и нескольких. И эта практика принесла плоды: по качеству и производительности российский завод уже обогнал английский.

-

Yokoten-центр с рацпредложениями. От каждого сотрудника руководство ожидает не менее одного рацпредложения в месяц. И даже если идея неуспешная, это все равно полезно для развития сотрудника — ему объяснят, почему ее не воплотили, и подскажут, в каком направлении мыслить дальше. За год накапливается более 10 тысяч идей.

Одним из результатов kaizen-деятельности является создание Karakuri — так в Японии называют механические куклы, работающие благодаря часовому механизму, противовесам, либо энергии текущей воды, пересыпающегося песка или пара. Эти принципы легли в основу разных механизмов, используемых на заводе, помогающих рабочим беречь силы и время. В идеале такое устройство не должно использовать силу и энергию извне, кроме той, что дается даром (сила тяжести, незначительная мускульная сила и т.д.).

-

В одну сторону тележка под весом груза движется под уклон. Как только груз снимут, она возвратится в исходное положение под действием противовесов.

-

Чтобы не надрывать спину человек встает на педаль, которая задействует механизм, создающий первоначальное усилие, позволяющее сдвинуть тележку.

Но вернемся к производству. Любая операция на конвейере выполняется в соответствии с понятием Jikotei Kanketsu — она обеспечивает «завершенность и качество, встроенное в процесс»: на каждый последующий этап передается только качественный продукт. Для этих целей служит метод Poka-yoke — это использование приспособлений, не позволяющих продолжать работу, если операция выполнена неверно или не до конца. А чтобы дефект был вовремя локализован и устранен, используется сигнальная система Andon — часть принципа интеллектуальной автоматизации Jidoka, позволяющей внедрять устройства, останавливающие работу при возникновении нарушений. В этом и заключается особенность производства «Тойоты» — нельзя передавать процесс с отклонениями на следующий участок и потом доделывать. Сотрудники обязаны доложить начальству о любом отклонении, неважно, дефект ли это или мелочь вроде упавшего инструмента. Ведь андон — эффективное средство для выявления проблемы и ее анализа (принцип Hansei). Вопреки слухам, в момент активации андона конвейер не останавливается. Если бригадир успевает решить все вопросы в пределах проблемного производственного участка, то конвейер едет дальше. В противном случае конвейер останавливается. Если на производстве возникают повторяющиеся проблемы, то начинается расследование с участием бригадира и других руководителей для выяснения причин и поиска решения.

-

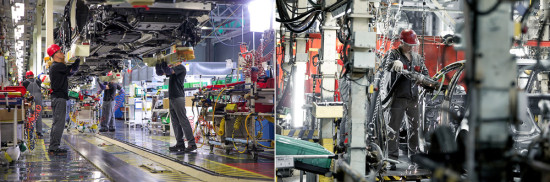

Из-за активации андона 15-20 минут простоя сборочной линии в день — это норма, хотя сейчас в Шушарах простои занимают не более 5 минут — за это время рабочие 100-200 раз дергают «желтый шнур». За 8-часовую смену выпускается около 86 машин — каждые 5,5 минуты с конвейера сходит новый автомобиль. То есть ради поддержания принципов TPS жертвуют одной невыпущенной Camry.

Также у «Тойоты» существует многоступенчатая система внешнего контроля качества. Первый — это «критические точки», связанные с безопасностью, законодательными нормами, выбросами в атмосферу и резьбовыми соединениями — у каждого цеха они свои. Эти точки проверяются на всех автомобилях. Проверке кузовной геометрии подвергаются все навесные панели, а полностью кузов исследуется лишь у каждой двадцатой машины — это около 500 контрольных точек. Второй этап — это мини-инспекции в конце каждого производственного участка, контролирующие все изменения и отклонения в процессах производства. И, наконец, третий этап — это стандартная финишная инспекция каждого автомобиля перед отправкой на склад и короткий проезд по специальной дорожке с неровностями.

-

Каждый автомобиль проходит 5-минутный тест в дождевой камере, а каждый 80-й подвергается усиленной проверке в течение суток. Такой способ проверки консервативен, длителен, зато эффективен.

А как японцы избегают лишних затрат, простоев и перегрузок рабочих? Тут на помощь приходит принцип Heijunka — «выравнивание производства». Вот пример: любой автомобиль выпускается с разными моторами и комплектациями, значит, и время на сборку будет разным. А конвейер постоянно движется с одинаковой скоростью. Поэтому Toyota выстраивает все в такой последовательности, которая позволит выровнять среднее время на сборку. Огромный склад — это всегда серьезные финансовые потери и замороженные активы. Чтобы избежать их, склад нужно урезать до минимума, а все контейнеры с деталями сразу отправлять на разгрузку — и прямиком на конвейер. То есть и поставщик, и производитель работают по принципу Just in time — все детали должны поступать в нужное место, в нужном количестве точно в срок. А для реализации этого принципа используется карточная система Kanban.

Как вы поняли, любой поставщик «Тойоты» тоже должен работать по системе TPS. Учитывая растущие требования по локализации производства, «очеловечивание» российских производителей — настоящая головная боль для «Тойоты». Ведь даже в идеальных условиях требуется около 2 лет, пока поставщик освоит TPS. Сейчас у питерского завода есть перспективы сотрудничества только с Борским стекольным заводом.

-

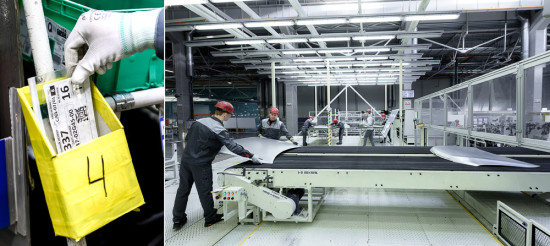

Kanban-карта информирует о том, какая деталь, в каком количестве и где именно была израсходована. Как только работник цеха забирает коробку с деталями, он выкладывает эту карточку из коробки в специальный ящик. С определенной периодичностью эти карточки возвращаются в отдел логистики. Таким образом, логисты всегда знают, какие контейнеры надо разгружать и какие детали доставать.

-

Запущенный в 2014 году цех штамповки — это два пресса, производящие штамповку лишь лицевых панелей кузова: крыша, капот, багажник, боковины и двери. Стальной прокат для наружных панелей везут из Франции и Германии, а остальные компоненты кузова — из Японии.

-

На заводе говорят, что даже Брюс Ли отрабатывал движения на подобном тренажере. Согласно нормативу, 8 витков веревкой вокруг колышков нужно совершить за 6 секунд, однако, рекордсмены на заводе выполняют это упражнение за 3 секунды!

-

Сотрудник тренинг-центра устанавливает уплотнительную резинку weather strip — 4-5 секунд и она на месте! Вот, где требуется ловкость и эластичность рук.

-

Нашивки с изображениями флагов государств выдаются за прохождение обучения в тренинг-центрах заводов Toyota в других странах. Всех заводчан стараются подружить с английским языком — уже около 30-40% рабочих способны объясняться с иностранцами.

Рабочие места каждого сотрудника организованы по модели 5S — это пять принципов: Seiri («Сортировка» — разделение вещей на нужные и ненужные и избавление от последних), Seiton («Соблюдение порядка» — хранение вещей, позволяющее без труда найти их и использовать), Seiso («Содержание в чистоте»), Seiketsu («Стандартизация» — поддержание порядка), Shitsuke («Совершенствование» — формирование привычки точного выполнения установленных правил и технических операций). Все это развивает в сотрудниках дисциплину и культуру, позволяющую четко следовать более сложным производственным процессам. За чистотой и безопасностью на заводе следят строго. Сейчас в «Тойоте» недовольны подрядчиками, занимающимися возведением зданий для расширения производства — не соблюдается охрана труда строителей. В итоге заводчанам приходится тратить собственные ресурсы, идти на строительную площадку, наблюдать за тем как ведутся работы, выявлять риски, анализировать и предлагать решения. Еще один пример «кайдзена» и развития общества.

А как японцы боролись с нашим менталитетом? А нет никакого менталитета, есть лишь среда. Если создать вокруг человека здоровую атмосферу, то он будет нормально работать. Вообще в «Тойоте» стараются не наказывать, а разбирать проблемные ситуации. Выстраивание доверительных отношений между руководством и сотрудниками помогает быстро докопаться до сути проблемы. Именно поэтому текучка кадров не превышает 5% — в Шушарах уже появились «старожилы», работающие по 6-7 лет. Вообще усвоение системы TPS требует времени и усердия, работа на конвейере — это тяжкий и монотонный труд — за смену рабочий может сделать до тысячи тех же приседаний! Именно поэтому каждый день на заводе начинается с зарядки — разминкой проверяют состояние человека, можно ли его допустить к конвейеру или нет? Каждый сотрудник занимается, в среднем, 5-ю сборочными операциями, которые чередуются с определенной периодичностью — это чтобы рабочие не сошли с ума от монотонной деятельности. Зарплаты на заводе начинаются от 38 000 рублей, кроме того есть хороший соцпакет, частичная компенсация общежития и трансфер (работников вечерней смены везут фактически до дома).

-

В сборочном цехе не используют фартуки и коврики, защищающие ЛКП от повреждений. Это результат повышения культуры производства. Исключения составляют конкретные операции, где контакт с поверхностью неизбежен.

-

Питерский завод не блещет высокой автоматизацией, большинство операций выполняется вручную. Но в августе будет запущена автоматизированная линия main body line (сварка основной части кузова, бортов и крыши), а это около 40% всех сварочных операций. Линия будет использовать компактных роботов нового типа — эта технология является коммерческой тайной.

-

К 2016 году завод планирует нанять еще 800 работников. «Тойотовцы» не хотят брать ни бывших «джиэмовцев», ни кого-то еще с других автозаводов — все они «испорчены» другими методами работы, их куда сложнее переучивать, чем натаскать новичка.

Глоссарий

Kaizen — принцип, который подразумевает постоянное совершенствование.

Just in time («точно вовремя») означает поступление деталей, материалов или готовых изделий в нужное место, в нужном количестве, точно к назначенному сроку.

Jidoka («интеллектуальная автоматизация») — это один из основных принципов, означающий внедрение различных приспособлений (от самых простейших до сложных), которые позволяют останавливать работу оборудования при возникновении нарушения в процессе.

Genchi Genbutsu — один из основных принципов, применяемых всеми сотрудниками от операторов линий до руководителей компании. Смысл принципа заключается в том, что, для того чтобы в чем-то разобраться, необходимо пойти на место и увидеть реальную ситуацию своими глазами.

Kanban — система карточек или других элементов, позволяющая управлять партиями и планировать доставку деталей строго в соответствии с принципом «точно вовремя».

Andon — сигнальная система (шнур), проложенная вдоль линии конвейера. С ее помощью каждый оператор может и должен сообщить руководителю о возникших проблемах или любом отклонении в процессе. Руководитель принимает решение, возможно ли продолжить работу на движущемся конвейере или необходима остановка линии.

Karakuri — механические приспособления, работающие благодаря силе гравитации, разрабатываемые сотрудниками и внедряемые на производстве для оптимизации процесса и пространства.

Nemawashi — достижение консенсуса всех вовлеченных сторон перед принятием решения.

Muda — затраты, потери, отходы и другие издержки, которых можно избежать, совершенствуя процесс производства.

Muri — перегрузка рабочих, сотрудников или производственных мощностей.

Mura — неравномерность выполнения операции или прерывистый график выполнения операций.

Poka-yoke — метод предотвращения ошибок, подразумевающий использование приспособлений, которые не позволяют продолжить производственный процесс, если операция выполнена неверно или не до конца.

Heijunka — принцип выравнивания производственного графика, объемов производства и видов продукции, выпускаемых в определенный период времени, для организации бесперебойного и эффективного производственного процесса.

Jikotei Kanketsu — принцип построения процесса, обеспечивающий передачу на следующий этап производства только безупречно качественного продукта.

Monozukuri — принцип, означающий «искусство создавать качественные вещи». Использование в совокупности творческого потенциала и профессионального мастерства.

Автор: Петр Баканов, редактор Авто Mail.Ru